Combien savez-vous sur la dureté du matériau?

2025-01-04

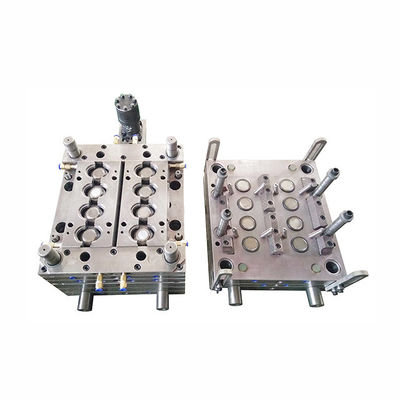

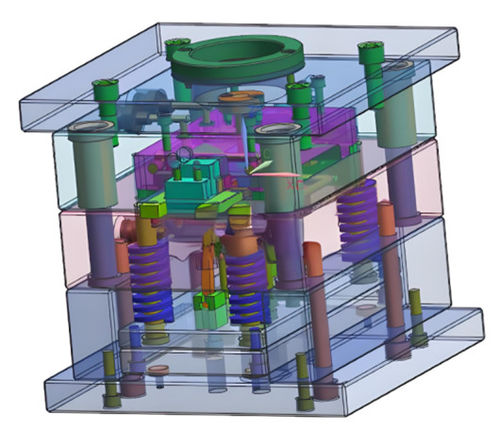

Pour assurer les performances et la durée de vie, le matériau de la découpeuse, mesurantoutils et moulesqui est utilisé dans la fabrication mécanique,doit avoir une dureté suffisante.

Aujourd'hui, je vais discuter de la dureté du matériau avec vous

La dureté est une mesure de la capacité d'un matériau à résister à la déformation locale,en particulier à la déformation plastique, aux entailles ou aux rayures.plus sa résistance à l'usure est bonne, tels que les engrenages et autres pièces mécaniques nécessiteront une certaine dureté pour assurer une résistance à l'usure et une durée de vie suffisantes.

Types de dureté

Comme indiqué ci-dessus, il existait tant de types de dureté. Je vais vous présenter le test de dureté par intrusion commun et pratique dans la dureté des métaux.

Définition de la dureté

1La dureté de Brinell

La méthode d'essai de la dureté de Brinell (symbole HB), devenue une spécification de dureté acceptée, est l'une des premières méthodes à être développée et résumée.et a contribué à l'émergence d'autres méthodes d'essai de dureté.

Le principe de l'essai de dureté de Brinell est le suivant: l'indentateur (boule d'acier ou de carbure, diamètre Dmm) applique la force d'essai F, après avoir pressé l'échantillon,la surface de contact S ((mm2) entre l'indentateur à bille et l'échantillon est calculée dans le diamètre concave d ((mm) laissé par l'indentateur, et la valeur obtenue par la force d'essai est exclue. Lorsque l'indentateur est une boule d'acier, le symbole est HBS, et lorsque la boule de carbure cimenté est HBW. k est une constante (1/g= 1/9.80665 = 0,102).

2La dureté de Vickers

La dureté de Vickers (symbole HV) est la méthode d'essai la plus largement utilisée qui peut être testée avec n'importe quelle force d'essai, en particulier dans le domaine de la petite dureté inférieure à 9,807 N.

La dureté de Vickers est la valeur obtenue en divisant la force d'essai F ((N) par la surface de contact S ((mm2) entre la plaque standard et l'indentateur, calculée sur la base de la longueur diagonale d ((mm,la longueur moyenne dans les deux directions) de l'indentation formée sur la plaque standard par l'indentateur (diamant conique tétragonal), angle de surface relatif = 136 ̊) à la force d'essai F ((N). k est une constante (1/g=1/9.80665)

3La dureté du nœud

La dureté de Knoop (symbole HK), telle qu'elle est indiquée dans la formule suivante, is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

La dureté du nœud peut également être mesurée en remplaçant l'indentateur de Vickers d'un testeur de micro-dureté par un indentateur de nœud.

4La dureté de Rockwell

La dureté de Rockwell (symbole HR) ou la dureté de surface de Rockwell est mesurée en appliquant une force de préchargement à la feuille standard à l'aide d'un indentateur à diamants (angle de cône de pointe: 120 ̊, rayon de pointe: 0).2 mm) ou un indentateur sphérique (boule d'acier ou de carbure), puis appliquer une force d'essai et restaurer la force de précharge.

Cette valeur de dureté est dérivée de la formule de dureté, qui est exprimée comme la différence entre la profondeur d'indentation h ((μm) entre la force préchargée et la force d'essai.Le test de dureté Rockwell utilise une force de précharge de 98.07N, et l'essai de dureté de surface de Rockwell utilise une force de précharge de 29,42N. Le symbole spécifique fourni en combinaison avec le type d'indentateur, la force d'essai et la formule de dureté est appelé une échelle.Les normes industrielles japonaises (JIS) définissent diverses échelles de dureté connexes.

HR ((Indentateur de diamants, dureté Rockwell) = 100 h/0,002 h: mm

HR ((Indentateur à bille, dureté Rockwell) = 130-h/0,002 h: mm

HR ((Diamond/ball indenter, dureté de surface Rockwell) = 100 h/0,001 h:mm

Machines d'essai de duretésont largement utilisés car ils sont simples et rapides à utiliser et peuvent être testés directement sur la surface des matières premières ou des pièces.

Guide de sélection de la dureté

Guide de sélection des méthodes d'essai de dureté à titre de référence:

Matériel

Dureté de micro Vickers

(Dureté du nœud)

Propriétés des matériaux de surface minuscules

Dureté de Vickers

Dureté Rockwell

Surface Rockwell

Dureté de Brinell

Dureté du rivage

(HS)

Dureté du rivage ((HA/HC/HD)

Dureté de leeb

Puces de circuits intégrés

●

●

Carbure de tungstène, céramique (outils de coupe)

▲

●

●

●

Matériaux de fer et d'acier (matériaux à traitement thermique)

●

▲

●

●

●

●

●

Matériaux non métalliques

●

▲

●

●

●

●

Plastique

▲

●

roue de meulage

●

Castings

●

En caoutchouc, en éponge

●

forme

Dureté de micro Vickers

(Dureté du nœud)

Propriétés des matériaux de surface minuscules

Dureté de Vickers

Dureté Rockwell

Surface Rockwell

Dureté de Brinell

Dureté du rivage

(HS)

Dureté du rivage ((HA/HC/HD)

Dureté de leeb

Plaque métallique ( rasoir de sécurité, feuille métallique)

●

●

●

●

Plaque métallique ( rasoir de sécurité, feuille métallique)

●

●

Pièces détachées, en forme d'aiguille (horloges, montres, machines à coudre)

●

▲

Les échantillons de grand format (structures)

●

●

●

Microstructure des matériaux métalliques (dureté de phase des alliages multicouches)

●

●

plaques en plastique

▲

▲

●

●

Éponge, feuille de caoutchouc

●

Inspection

jugement

Dureté de micro Vickers

(Dureté du nœud)

Propriétés des matériaux de surface minuscules

Dureté de Vickers

Dureté Rockwell

Surface Rockwell

Dureté de Brinell

Dureté du rivage

(HS)

Dureté du rivage ((HA/HC/HD)

Dureté de leeb

La résistance et les propriétés du matériau

●

●

●

●

●

●

▲

●

●

Processus de traitement thermique

●

●

●

●

▲

▲

Épaisseur de la couche de durcissement par carburation

●

●

Épaisseur de la couche de décarburation

●

●

●

Épaisseur de la couche de durcissement de la flamme et de l'extinction à haute fréquence

●

●

●

Épreuve de durcissement

●

●

Dureté maximale de la pièce soudée

●

Dureté du métal soudé

●

●

Dureté à haute température (caractéristiques à haute température, traçabilité à chaud)

●

Résistance à la fracture (céramique)

●

●

Conversion de la sélection de dureté

Conversion de Knoop en Vickers

En fonction du fait que les objets de même dureté ont la même résistance aux deux types d'indentateurs Knoop Vickers,la contrainte des deux types d'indentateurs Vickers Knoop sous charge est déduite respectivement, puis selon σHK=σHV, HV=0,968HK est obtenu. Cette formule est mesurée sous faible charge, et l'erreur est relativement grande. En outre, lorsque la valeur de dureté est supérieure à HV900,l'erreur de cette formule est très grande, et la valeur de référence est perdue.

Après dérivation et correction, la formule de conversion de la dureté de Knoop et de la dureté de Vickers est proposée.

Confirmé par des données réelles, l'erreur de conversion relative maximale de la formule est de 0,75%, ce qui représente une valeur de référence élevée.

La conversion de Rockwell à Vickers

À Hans· La formule de conversion de Qvarnstorm proposée par Qvarnstorm est modifiée pour obtenir la formule de conversion de la dureté de Rockwell en dureté de Vickers:

Cette formule est convertie avec les données standard de dureté des métaux ferreux publiées en Chine et son erreur HRC est fondamentalement dans la plage ± 0,4HRC, son erreur maximale n'est que de 0,9HRC,et l'erreur HV calculée maximale est de ±15HV.

Selon la contrainte σHRC=σHV de différents indentateurs, la formule est obtenue en analysant la courbe de relation entre la dureté de Rockwell et la profondeur d'indentation de la dureté de Vickers.

Cette formule est comparée à la valeur de conversion expérimentale standard nationale et l'erreur entre le résultat de calcul de la formule de conversion et la valeur expérimentale standard est de ±0.1HRC.

Selon les données expérimentales réelles, la conversion de la dureté de Rockwell en dureté de Vickers est discutée par régression linéaire, et la formule est obtenue:

Cette formule a une petite plage d'utilisation et une grande erreur, mais elle est facile à calculer et peut être utilisée lorsque la précision n'est pas élevée.

Conversion de la dureté Rockwell en dureté Brinell

On a analysé la relation entre l'indentation de Brinell et la profondeur d'indentation de Rockwell, et on a obtenu la formule de conversion selon la contrainte σHRC=σHB de l'indentateur.

L'erreur entre les résultats calculés et les valeurs expérimentales standard est de ± 0,1 HRC.

Selon les données expérimentales réelles, la formule a été obtenue par méthode de régression linéaire.

L'erreur de formule est grande et la plage d'utilisation est petite, mais le calcul est simple et peut être utilisé lorsque la précision n'est pas élevée.

Conversion de Brinell à Vickers

La relation entre la dureté de Brinell et la dureté de Vickers est également basée sur σHB=σHV.

Le résultat de conversion de cette formule est comparé à la valeur de conversion de la norme nationale, et l'erreur de conversion est de ±2HV.

Conversion de Knoop à Rockwell

Parce que les courbes correspondantes de Knoop et Rockwell sont similaires aux paraboles, la formule de conversion approximative est dérivée des courbes.

Cette formule est exacte et peut être utilisée comme référence.

En savoir plus

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!